在电子行业这个日新月异、追求极致精密的领域中,我们常常将目光聚焦于光刻机、芯片、处理器等“明星”部件。然而,在这些高科技产品的背后,有一类看似平凡却至关重要的基础材料——绝缘材料,以及一台默默无闻却不可或缺的“幕后功臣”——绝缘材料分切机。正是它,以毫米甚至微米级的精准,为整个电子行业的稳定与创新,“裁”定了坚实可靠的基础。

一、 微小之处见真章:绝缘材料为何需要精密分切?

绝缘材料,如聚酰亚胺(PI)薄膜(俗称金手指)、聚酯(PET)薄膜、复合材料(如FR-4)等,是电子元件的“守护神”。它们存在于电路板的层间、锂电池的极耳、柔性线路(FPC)的基底以及各类元器件的包裹中,其核心使命是防止电流不当流通,确保信号传输的纯净与稳定。

这些材料在出厂时多为宽幅卷材,而电子产品的设计千变万化,形态各异。这就要求绝缘材料必须被分切成各种特定的宽度、长度和形状。分切的精度,直接决定了:

• 装配的精准性:尺寸偏差会导致贴装困难,影响自动化生产效率。

• 电气性能的可靠性:毛刺、溢胶或分层会引发尖端放电,降低绝缘强度,成为电路中的“定时炸弹”。

• 产品的微型化:随着电子产品向轻薄短小发展,对分切精度的要求已从毫米级迈向微米级,任何细微的误差都可能导致产品失效。

因此,分切已不仅仅是简单的“裁剪”,而是一项关乎电子产品性能、寿命与安全性的精密制造工艺。

二、 “裁”定之功:绝缘材料分切机的核心技术

一台高性能的绝缘材料分切机,是机械、电气、光学和软件技术的集大成者。它之所以能“裁”定基础,依赖于以下几项核心能力:

1. 极致精准的张力控制:这是分切机的“灵魂”。从放卷、分切到收卷,整个过程必须保持恒定、适宜的张力。过大的张力会导致材料拉伸变形甚至断裂;过小的张力则会造成收卷不齐、松垮,产生褶皱。先进的伺服驱动系统和闭环张力控制技术,确保了材料在高速运行中依然“张弛有度”。

2. 无微不至的切割技术:根据材料特性,分切方式多样。锋利的圆刀片适用于大多数薄膜材料的 clean cut(清洁切割);对于易产生毛刺的复合材料,则可能采用超声波切割,通过高频振动实现“微熔断”,切口光滑平整;还有针对特殊需求的激光分切,以其非接触、高精度的特性,应对更复杂的形状。

3. 明察秋毫的视觉与检测系统:高分辨率的CCD视觉系统如同分切机的“眼睛”,能够实时追踪材料边缘,自动纠偏(EPC),确保分切路径的绝对笔直。同时,在线缺陷检测系统能即时发现材料的瑕疵、污点或划伤,并自动标记或剔除,保障了每一卷成品材料的品质。

4. 智慧集成的控制系统:现代化的分切机搭载了智能化的“大脑”。通过触摸屏人机界面,操作员可轻松设定所有参数。系统能记忆多种产品配方,实现一键换产,大大提升了生产柔性与效率。数据追溯功能则让每一卷材料的“生平”都有据可查。

三、 赋能创新:分切机如何驱动电子行业前行?

绝缘材料分切机的技术进步,正直接赋能电子行业的诸多前沿领域:

• 柔性电子与可穿戴设备:对于需要反复弯折的柔性电路板(FPC),分切机必须确保基材和覆盖膜的分切无任何内伤和应力集中,切口必须光滑如镜,以保障其在动态使用中的超长寿命。

• 新能源汽车与储能系统:动力电池和储能电池包中使用了大量的绝缘膜、胶带等。分切机的高效率、高一致性生产,为电池的大规模、安全制造提供了基础材料保障。

• 5G与高频通信:5G时代对信号完整性要求极高,绝缘材料的介电常数和损耗因子至关重要。精密分切避免了因加工不当引入的缺陷,确保了高频信号传输的稳定与低损耗。

结语

绝缘材料分切机,这台伫立在生产线上的精密设备,或许没有终端产品那样光彩夺目,但它以其沉默而坚定的“裁”决,为电子世界的每一次信号传递、每一刻稳定运行,奠定了最微观、最基础却又最不可或缺的基石。它不仅是材料的裁剪者,更是精密的守护者,是电子行业迈向更高、更快、更强的无声奠基人。在智能制造的浪潮中,不断进化的分切技术,必将持续为电子行业的未来,“裁”出更广阔的可能性。

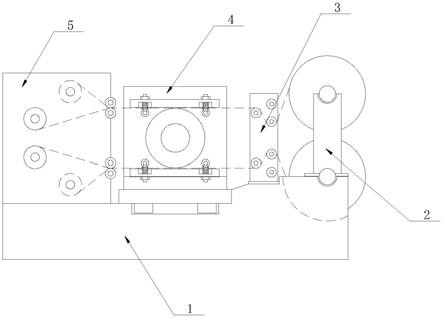

本实用新型涉及分切机领域,具体涉及一种单张分切机。背景技术:分切机是一种将宽幅纸张、云母带或薄膜分切成多条窄幅材料的机械设备,常用于造纸机械、电线电缆云母带及印刷包装机械,分切机主要的运用于,无纺布、

本实用新型涉及变压器绝缘纸加工技术领域,尤其涉及一种变压器绝缘纸分切机。背景技术:绝缘纸是电绝缘用纸的总称。用作电缆、线圈等各项电器设备的绝缘材料。除都具有良好的绝缘性能和机械强度外,还各有其特点,变

1.本实用新型属于云母带加工设备技术领域,尤其是涉及云母带的分切装置。背景技术:2.分切机是一种将宽幅纸张、云母带或薄膜分切成多条窄幅材料的机械设备,常用于造纸机械、电线电缆云母带及印刷包装机械。分切

本实用新型涉及分切机技术领域,具体涉及一种具有尺度调节功能的分切机夹持装置。背景技术:分切机是一种将宽幅纸张、云母带或薄膜分切成多条窄幅材料的机械设备,常用于造纸机械、电线电缆云母带及印刷包装机械。分

本实用新型涉及分切机技术领域,具体为一种胶带分切机刀距可调装置。背景技术:分切机是一种将宽幅纸张、云母带或薄膜分切成多条窄幅材料的机械设备,常用于造纸机械、电线电缆云母带及印刷包装机械,分切机主要的运